Qu’est-ce que le composite ?

Les matériaux composites sont composés de deux matériaux (ou plus) afin d’obtenir un matériau plus résistant que celui d’origine.

Un composite comprend au moins 2 éléments : une matrice et un renfort (matériau fibreux).

Le premier apporte une cohésion à l’ensemble et lui donne sa forme tandis que les fibres de renfort modifient ses propriétés mécaniques.

Quelques chiffres

38 % du composite mondial est produit en Asie, 25 % en Amérique du Nord et 19 % en Europe.

12 millions de tonnes (Mt) de composites ont été produites dans le monde en 2021 et 15 Mt sont prévues en 2026.

3 raisons expliquent cette augmentation :

- La croissance des installations d’éoliennes (sur terre ou en mer).

- L’augmentation de la demande d’équipements électriques et électroniques et l’électrification des véhicules (pour intégrer, isoler et protéger les packs de batteries).

- La croissance mondiale prévue dans le secteur de la marine, en particulier concernant les bateaux de plaisance.

Une brève histoire du composite

Le saviez-vous ?

Dire que les matériaux composites sont modernes est un abus de langage !

Les premières traces d’utilisation de composites remontent à 1.500 ans av. J.C. quand les Égyptiens et Mésopotamiens utilisaient un mélange de paille (matrice) et de terre crue (liant) pour créer des bâtiments solides et durables.

Dans les années 1930, la révolution des polymères bouleverse la production des composites.

L’industrialisation du processus de polymérisation (réaction chimique à partir de dérivés du pétrole) et la production de résines polyester (brevet de 1936) permettent de produire des résines haute performance (les fameuses "époxy") à un coût compétitif.

En complément des résines, l’usage de fibres de verre (1935) puis de fibres de carbone (1961) donne vie à un matériau résistant, léger et bon marché, idéal pour de nombreuses industries (aérien, nautique…).

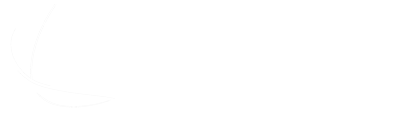

Les familles de composites

Il existe des gammes de produits composites :

- Une gamme dite de "grande diffusion" : produite en grande série (coût compétitif).

- Une gamme "haute performance" : dotée de propriétés mécaniques supérieures propres à certains marchés (aéronautique, spatial, compétition).

Il existe trois catégories principales de matrices :

- Le CMO (ou composite à matrice organique) produit en série et le plus utilisé aujourd’hui. Certains utilisent des matrices polymères thermodurcissables et d’autres thermoplastiques.

Exemple : certaines pièces ou pare-chocs de véhicules ou la coque d’un bateau de plaisance. - Le CMM (ou composite à matrice métallique) est composé d’aluminium, de titane ou encore de magnésium. Il est utilisé pour diverses applications comme l’automobile, les loisirs, ou encore l’électronique.

- Le CMC (ou composite à matrice céramique) est majoritairement utilisé pour des domaines à haute technicité et à température élevée comme le spatial, le militaire, ou encore le nucléaire.

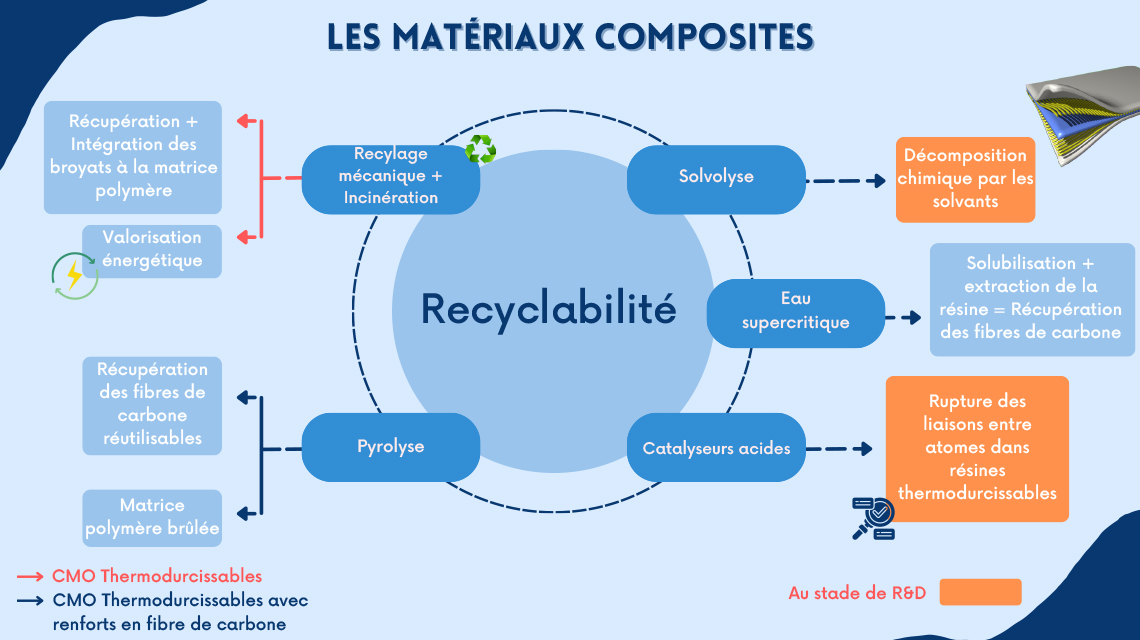

Peut-on recycler les composites ?

Le marché est dominé par les CMO thermodurcissables (63 % du marché en 2011). Ils subissent une polymérisation irréversible. Ils deviennent impossibles à recycler avec les techniques conventionnelles de recyclage mécanique (broyage puis extrusion).

Nous avons 2 options pour traiter ces composites en fin de vie :

- La valorisation énergétique avec récupération d’énergie thermique. Elle reste aujourd’hui la seule solution économiquement viable pour CMO en fibre de verre (ils ont une faible valeur économique).

- Le recyclage mécanique consiste à broyer le matériau qui pourra ensuite être intégré à une matrice polymère. Cette option est viable financièrement dans le cas où le matériau issu du recyclage est destiné à une application à haute valeur ajoutée (composite en fibre de carbone).

D’autres solutions sont en développement pour les composites qui ont le plus de valeur (renfort fibres de carbone) :

- La pyrolyse : on décompose le composite en le soumettant à de très hautes températures pour récupérer des fibres de carbone réutilisables. La matrice polymère, brûlée, est perdue dans l’opération.

- La solvolyse : où l’on utilise des catalyseurs acides pour rompre les liaisons entre les atomes dans les résines thermodurcissables (décomposition chimique produite par des solvants).

Ça vient de sortir

L’industrie éolienne européenne s’engage à réutiliser, recycler ou récupérer 100 % des pales de turbines (composite associant résine, fibres de verre et carbone) d’ici 2025.

Quid des composites biosourcés ?

La raréfaction des énergies fossiles et les pollutions engendrées par la production des composites amènent une réflexion sur la production de composites utilisant des matériaux présents directement dans la nature :

- des fibres naturelles (lin, jute, kénaf)

- des résines biosourcées

À titre d’exemple, l’usage d’un composite biosourcé PLLA/lin (matrice alternative au polyéthylène élaborée à partir d’amidon de maïs, et fibre de lin) est au global 5 fois moins impactant que son équivalent résine polyester/fibre de verre, excepté pour l’utilisation de l’eau et l’eutrophisation (accumulation de nutriments dans un milieu ou un habitat).

Données : ACV données Ecoinvent, logiciel Simapro et méthode EF 3.0 2021

L’écoconception devrait se développer dans les années à venir, motivée par l’évolution du contexte réglementaire dans la gestion de déchets en France (mise en place élargie d’une Responsabilité Elargie du Producteur comme pour la filière des bateaux de plaisance - APER) et la politique RSE des entreprises.

Sources :

- Données économiques sur le composite

- JEC Observer Aperçu du marché des composites, au niveau mondial, 2021-2026, JEC Group

- Guide du recyclage et de l’écoconception des composites, 2022, ADEME

- Marché automobile et marché des matériaux composites, Nicola PICCIRELLI, Alain GIOCOSA, 2011